- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Знание ротационного формования: процесс сухого смешивания и процесс грануляции

2025-08-28

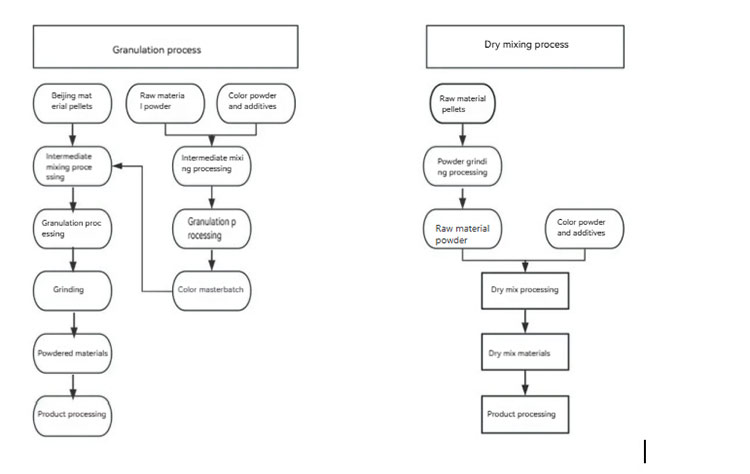

В истории развития ротационного литья есть два основных метода обработки, а именно процесс грануляции и процесс сухого смешивания. Общий процесс имеет значительные различия, будучи двумя различными методами предварительной обработки для материалов обработки продуктов. Различия проходят через весь процесс от обработки сырья до конечной производительности продукта.

В двух методах предварительной обработки для обработки материалов продуктов окончательная форма представленного сырья совершенно отличается. В процессе грануляции форма сырья представляет собой частицы порошка, заземленные от гомогенизированных частиц после предварительного смешения и плавления. В процессе сухого смешивания это сосуществование частиц порошка и добавок. Большая часть причины заключается в разных способах смешивания.

В процессе грануляции метод смешивания состоит в том, что частицы сырья и цветовой мастер-батч, изготовленные грануляцией, слиты и перекристаллизованы при высокой температуре в двухзонном экструдере, так что сырье, вспомогательные материалы и добавки образуют равномерный материал. После завершения грануляции и резки частицы порошка физически оборачиваются в требуемый размер продукта с помощью шлифовальной мельницы, а затем выполняется обработка продукта.

В процессе сухого смешения метод перемешивания заключается в том, чтобы сначала обработать частицы сырья в частицы порошка необходимого размера для продукта через шлифовальную мельницу. Затем цветовой порошок, добавки, вспомогательные материалы и шлифовальные материалы сырья обрабатываются с использованием среднего миксера и высокоскоростного агитатора посредством физического смешивания и методов механической дисперсии, и, наконец, обрабатывается продукт.

Два метода предварительной обработки процесса приводят к различиям в производительности в продуктах после применения:

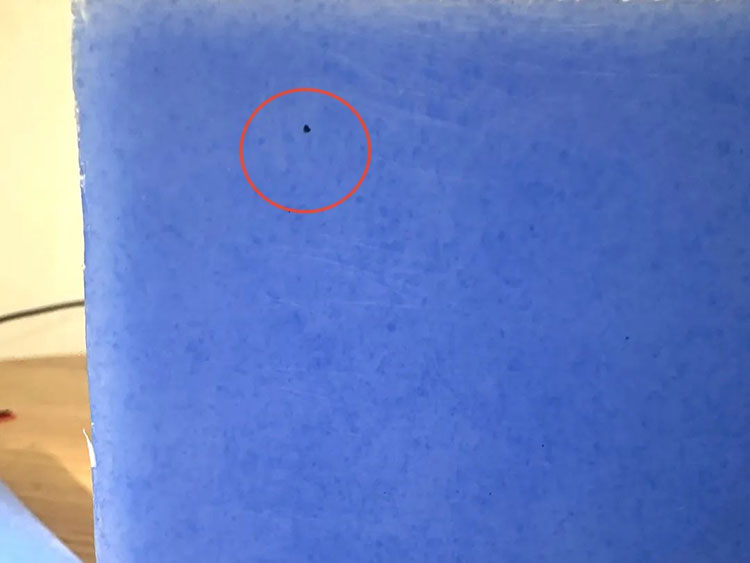

Из-за материалов процесса сухой смешивания в состоянии физического смешивания во время процесса механической дисперсии порошковое сырье и добавки имеют различия в плотности, размере частиц, пропорции и т. Д., что легко приводит к локальной агрегации и необработанной дисперсии. При обработке продуктов внешними проявлениями представляют собой внешний вид цветовых полос, различий в цвете и общих колебаний производительности, вызванных локальными нарушениями производительности.

Процесс грануляции после предварительного смешивания достигает дисперсии на молекулярном уровне через гранулятор в расплавленном состоянии с использованием сдвига винта, с равномерностью распределения, превышающей 98%. Это гарантирует, что производительность каждой части продукта в основном соответствует, что делает его особенно подходящим для многоцветных продуктов или высоких компонентов с высокими требованиями.

Кроме того, из-за слабой физической связи на физическом уровне при обработке сухой смешивания по сравнению с тем же продуктом, обрабатываемым грануляцией, прочность на растяжение, прочность на изгиб, прочность на удар, удар и срок службы продуктов, обработанных сухим смешением, обычно ниже, чем те, которые обрабатываются грануляцией. Особенно с точки зрения срока службы, срок службы продуктов, обрабатываемых грануляцией, намного превышает срок службы продуктов, обрабатываемых сухим смешением, что может быть увеличено более чем на 50% в основном.

В процессе сухого смешения размеры частиц в вспомогательных материалах или образующихся добавках отличаются от размер порошка сырья, что приводит к противоречивым скоростям плавления порошка. Это может легко привести к таким явлениям, как ячейки, водяные ряды и узоры апельсиновой кожуры на поверхности продуктов. Более того, размеры частиц вспомогательных материалов или добавок, как правило, меньше, чем у порошка сырья, что препятствует формированию пластиковых частиц во время обработки продуктов. Это приводит к тому, что пористость, как правило, выше, чем у продуктов, производимых процессом грануляции.

Причина резюме

Почему процесс сухого смешения по-прежнему является одним из основных процессов предварительной обработки в Китае в настоящее время, когда он уступает процессу грануляции с точки зрения производительности, срока службы и урожайности продукта?

Причина заключается в том, что процесс сухого смешения применим к области ротационного литья, и его стоимость несравнена с процессом грануляции. Процесс сухого смешения подходит для продуктов с низкой стоимостью и с низкой жизнью, таких как простые резервуары для воды и сельскохозяйственные одноцветные коробки. Более того, он имеет короткий поток обработки, низкую общую стоимость, меньше инвестиций в оборудование и время производства, намного короче, чем процесс грануляции. Это также может гибко переключать формулы. Он может быть помещен в производство до тех пор, пока однородность смешивания и защиты от пыли окружающей среды контролируется.

Процесс грануляции длинный, с высокими дополнительными затратами на материалы, крупными инвестициями в оборудование и относительно длинным производственным циклом. Тем не менее, он приносит отличную стабильность в материалах, заставляя его играть незаменимую роль в области ротационных продуктов с высоким спросом.

Краткое содержание

Процесс сухой смешивания: с стоимостью и скоростью в качестве основных преимуществ, он подходит для сценариев с высокой допускаемостью, но он должен принять компромиссы по согласованности и продолжительности жизни.

Процесс грануляции: выигрыш за счет производительности и надежности, решение проблемы дисперсии посредством смешивания предварительного расплава, обеспечивая техническую поддержку для полей с высокой добавленной стоимостью;

Фундаментальное различие заключается в том, что сухое смешивание представляет собой «физически смешанный порошок», в то время как грануляция представляет собой «химически связанный гомогенный расплав». При выборе необходимо закрепить позиционирование продукта-будь то чувствительное к затратам или ориентировано на технологии.